2021-08-04 16:25 来源:未知

文章摘要

近日,深圳泰得思科技有限公司(以下简称TTS泰得思)在深圳发布行业首款环保PET系列离型膜,产品获得国内外行业关注,不仅意味着国内离型膜产业的重大突破,更将带动中国离型膜

近日,深圳泰得思科技有限公司(以下简称TTS泰得思)在深圳发布行业首款环保PET系列离型膜,产品获得国内外行业关注,不仅意味着国内离型膜产业的重大突破,更将带动中国离型膜产业的低碳绿色发展。

随着气候环境的全球性挑战加剧,欧美、亚洲等市场对碳排放量以及环保达标的管控越来越严格,并逐步发展出较为完善的碳排放交易市场。在中国,碳达峰与碳中和的双碳目标也将是企业以及地方政府未来很长时间内的工作重点,“2030年碳达峰,2060年碳中和”正在逐步重塑国内制造业的产能结构。

在对离型材料用量大、废料较多的模切产业而言,如何让生产过程更环保,产生的废弃物可回收、可降解,成为国内外行业头部玩家积极寻找的“环保动力”。泰得思作为离型材料行业领军企业,成为绿色环保离型膜赛道领头羊。

离型膜替代离型纸推进行业新发展

目前欧美等发达国家,在环保压力与人力成本的双重影响下,高度机械化、自动化的产线逐渐增多,因此对模切材料也提出了更高的要求。由于离型纸在切割过程带来的粉尘大、易撕裂以及消耗木材等诸多因素,离型膜正替代部分离型纸发挥更多新材料功效,并在使用过程中直接为客户生产增效。

据了解,即便用较薄的60克离型纸和一卷30微米离型膜相比,30微米的离型膜所装载的片数米数更多,这意味着客户停机换卷次数会更少,停顿时间也更短,所组装的模切件或标签的片数会更多。而且30微米的PET离型膜,密度大约为1.4,即 42克,与跟60克的格拉辛比,无论是材料本身的碳排放还是运输、使用过程的碳排放都明显更少。

PET环保系列产品成低碳发展先行军

离型膜代替部分离型纸,特别是高速贴装的离型纸成为趋势,但是离型膜在生产过程中所产生的垃圾对环境来说仍是个不可忽视的污染源。

行业人士预估,全球范围内,离型膜行业一年产生垃圾超过20万吨,而国内离型膜行业一年造成的垃圾总计在10万吨以上。其中只有少部分被回收,其他则无法降解或要花费很长时间降解。塑料聚酯等废弃物带来的环境污染,使得与高分子材料有关的地球环境和资源问题凸显,“生态循环型高分子的开创和高功能化”成为世界性课题。

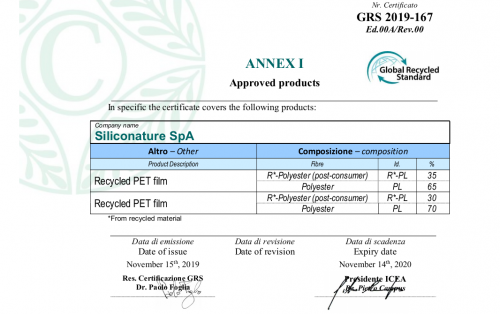

本次TTS泰得思推出的环保PET系列产品通过了全球回收标准认证(GRS),目前已经覆盖了在线涂布系列产品和离线涂布系列产品。

其中,在线涂布环保离型膜系列是通过回收的PET塑料片重新造粒做薄膜,并且在原膜拉膜的同时进行硅油涂布,两个步骤一次完成,可以使产品硅油涂层均匀,具有很好的硅油结合力、高残余黏着率、剥离力稳定、背面硅转移极少、洁净度高等显著特点。最重要的是可以直接减少大量的PET废弃所带来的环境压力。

过热固化的方式涂布而成。通过特有的涂布工艺,使得该系列产品表面平整,可以生产各种离型配方和各种离型力等级,具有品质稳定、洁净度高等各种优良特性,同时也能够非常好的适应各种高速和低速剥离的应用。

新型环保离型材料研发与回收利用环保离型膜双管齐下

深圳泰得思科技有限公司成立于2007年,是一家专注离型材料研发及电子材料应用的生产型企业,与全球知名的离型材料品牌SILICONATURE合资成立。公司现有配套产能超过10亿平方米。其以功能性离型材料为核心,构建产品+服务的系统解决方案,获得国家多项技术专利。公司拥有完善的ISO品质管理体系(ISO9001),并通过ISO14001、OHSAS18001产品认证。严格按照14001环境体系标准和欧盟规范进行排放管理

早在2016年,TTS泰得思便开始尝试回收再利用的环保路线。通过与上游供应商合作,协助客户回收瓶子、离型膜等废弃PET材料,粉碎再造粒,再投入到末端膜产品生产中。塑料薄膜由三层共挤,中间层使用再生料,外面两层仍采用新材料,最终性能对于大部分离型膜产品不受影响,减少原料生产过程中的碳排放。

整个回收再生产过程均有GRS认证,全程可通过数据追踪回收数量与减少的碳排放量。TTS泰得思环保回收再利用的生产模式一直走在国内市场的前端。

据泰得思内部人士透露,除了以上通过回收来减少碳排放的环保离型膜,TTS泰得思计划加大对直接可降解材料方向的研发力度,平衡二次加工的过程对原料的要求,将研发重心倾向于环保材料,例如源于玉米淀粉的改性PLA聚乳酸和改性PVA聚乙烯醇,只要经过自然光照或者水分浸泡,一段时间内便可自然降解。

在完善的全球供应链体系帮助下,从薄膜切片到薄膜成型再到在线或离线涂离型剂,未来,TTS泰得思的环保PET离型膜出货比例将超过50%,同时持续加大开发力度回收再利用的产品系列,为国内离型膜绿色产能开拓新路线。

在消费升级的大背景下,家居行业盛会华夏家博会贵阳站即将拉开帷幕。将于 6月2 8 日-6月29日...